產(chǎn)品目錄

蒸汽流量計

渦街流量計

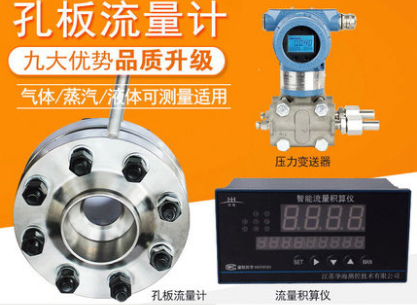

孔板流量計

壓縮空氣流量計

氣體流量計

熱式氣體質(zhì)量流量計

旋進(jìn)旋渦流量計

金屬管浮子流量計

靶式流量計

電磁流量計

渦輪流量計

橢圓齒輪流量計

水流量計

液體流量計

超聲波流量計

磁翻板液位計

浮子液位計

浮球液位計

玻璃管液位計

雷達(dá)液位計

超聲波液位計

投入式液位計

壓力變送器

差壓變送器

液位變送器

溫度變送器

熱電偶

熱電阻

雙金屬溫度計

相關(guān)產(chǎn)品

聯(lián)系我們

聯(lián)系電話:15195518515

服務(wù)熱線:0517-86801009

公司傳真:0517-86801007

公司郵箱:1464856260@qq.com

公司地址:江蘇省金湖縣理士大道61號

蒸汽的膨脹性系數(shù)影響孔板蒸汽流量計測量結(jié)果

流量計通常針對穩(wěn)定工況條件設(shè)計,當(dāng)運行工況為非穩(wěn)定狀態(tài)時,其測量精度會受到較大影響。針對非穩(wěn)定運行的工作條件,分析了影響孔板式蒸汽流量計測量的各項因素。通過對穩(wěn)定測量條件下的計算公式進(jìn)行修正,獲得非穩(wěn)態(tài)條件下的計算公式,并通過實驗方式進(jìn)行質(zhì)量平衡標(biāo)定。結(jié)果表明: 當(dāng)實際運行工況與設(shè)計參數(shù)發(fā)生偏離時,蒸汽的膨脹性系數(shù)會偏離設(shè)計值,進(jìn)而影響測量結(jié)果。修正后的流量計,可以適用于非穩(wěn)定條件下的蒸汽測量,計算精度有了明顯提高。水蒸氣是工業(yè)生產(chǎn)過程中使用的重要介質(zhì),許多蒸汽流量計的使用和分析人員對蒸汽流量的準(zhǔn)確計量進(jìn)行了研究,并積累了一些經(jīng)驗 。目前*常用的蒸汽流量計為差壓式流量計和渦街流量計,并配以蒸汽密度補(bǔ)償。而蒸汽密度補(bǔ)償一般采用蒸汽壓力、溫度補(bǔ)償?shù)姆椒?,分別由安裝在管道上的壓力變送器和溫度變送器來實現(xiàn) 。通常工業(yè)使用蒸汽流量測量用于穩(wěn)態(tài)測量,工作狀態(tài)變化較小,流量計的設(shè)計狀態(tài)與實際使用狀態(tài)差別較小,若按照正確合理的方式選擇、安裝流量計,并進(jìn)行溫度壓力補(bǔ)償,則基本可以滿足測量要求。

然而對于利用蒸汽進(jìn)行的實驗過程,很多情況下要求在不同工作條件下進(jìn)行工作,工作狀態(tài)跨度較大,且經(jīng)常需要瞬態(tài)測量。例如: 在縮比例模擬核電站大破口狀態(tài)下蒸汽噴放整個質(zhì)能釋放過程時,流量要求可能在1~100t/h范圍內(nèi)變化。這種跨度很大的蒸汽流量測量,在實現(xiàn)時會通過幾條支路分別供應(yīng),但也只能分成有限的大小支路提供,難以滿足蒸汽流動參數(shù)**變化條件下的蒸汽流量測量。本文從孔板式流量計基本計算公式出發(fā),分析公式中各參數(shù)對變狀態(tài)流量測量的影響,結(jié)合實驗數(shù)據(jù),擬合獲得能夠適應(yīng)變工況參數(shù)的蒸汽流量測量公式,提高蒸汽流量在不穩(wěn)定狀態(tài)條件下的測量精度。

1、孔板質(zhì)量流量計計算公式

1.1理論計算公式

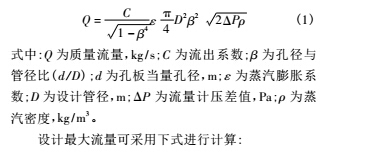

差壓式流量計的理論依據(jù)是伯努利方程和流動連續(xù)性方程。當(dāng)流體流經(jīng)節(jié)流裝置,部分壓力能轉(zhuǎn)換為動能,同時產(chǎn)生差壓信號。該差壓值與流量的平方成正比,其數(shù)學(xué)模型對于孔板式差壓流量計質(zhì)量流量基本計算公式為:

2、測量影響因素分析

影響質(zhì)量流量計測量結(jié)果的因素有很多,包括孔板結(jié)構(gòu)、取壓形式及孔位置、流量計安裝、工作介質(zhì)、差壓表精度以及工作狀態(tài)對應(yīng)的流體物性參數(shù)等。本文主要針對穩(wěn)態(tài)測量和非穩(wěn)態(tài)測量工作狀態(tài)可能造成差異的幾個因素進(jìn)行分析,如流出系數(shù)、膨脹性系數(shù)、蒸汽溫度、壓力及流量等。

2.1流出系數(shù)

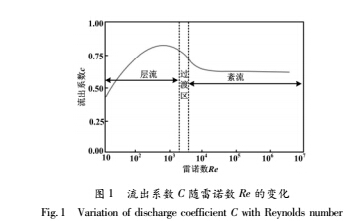

流出系數(shù)主要受孔板結(jié)構(gòu)即孔徑比β和雷諾數(shù)影響。對于特定流量計β基本不變。孔板流量計流出系數(shù)與雷諾數(shù)的關(guān)系如圖1所示。

由圖1可見,在低、中雷諾數(shù)時,C值隨雷諾數(shù)而變化,而在高雷諾數(shù)(大于10000,紊流區(qū))區(qū)域,C值變化較小。本文設(shè)計的流量計根據(jù)出廠報告可知實際工況均遠(yuǎn)大于10000,所以實驗工況基本處在紊流區(qū),不同工況下流出系數(shù)變化較小。

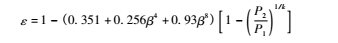

2.2膨脹系數(shù)

膨脹系數(shù)是對流出系數(shù)在可壓縮性流體中密度變化的修正。對于孔板流量計,由于流量計膨脹既是軸向的又是徑向的,目前主要按照經(jīng)驗公式計算。按照ISO5167,孔板的三種取壓方式采用同一可膨脹性系數(shù)公式,適用于空氣、蒸汽及天然氣等介質(zhì),如下式所示。

式中:β為孔徑與管徑比,是結(jié)構(gòu)相關(guān)參數(shù),正常使用時可認(rèn)為不變;k為物性參數(shù),跟工質(zhì)有關(guān)。

因此,膨脹系數(shù)大小主要受孔板上下游的壓力影響。設(shè)計*大流量時膨脹系數(shù)為*大流量下的對應(yīng)值。如在0.8MPa(表壓)、流量10t/h時膨脹系數(shù)約為0.88左右。實際蒸汽噴放時,如果工作上下游壓力沒有處在穩(wěn)定狀態(tài)時,運行工況偏離設(shè)計工況,實際膨脹系數(shù)與設(shè)計膨脹系數(shù)不符,從而影響流量測量。

2.3工作壓力、溫度影響

當(dāng)進(jìn)行穩(wěn)態(tài)流量計設(shè)計時,流量計的工作壓力基本恒定,給定工作壓力和流量下均有對應(yīng)的膨脹性系數(shù),而在瞬態(tài)測試或者背壓變化較大時工作壓力會發(fā)生較大變化。不同溫度和工作壓力下膨脹性系數(shù)的數(shù)值如表1所示。本文設(shè)計實驗條件背壓可能會從0( 表壓)逐漸增加至約1.0MPa(隨背壓變化而變化)。

從表1給出的膨脹系數(shù)數(shù)值可以看出,相同流量下,工作溫度和壓力越低,膨脹系數(shù)越小。

2.4流量影響

如表1所示,在相同工作壓力下,流量越小,相應(yīng)的膨脹系數(shù)越大,即更接近于1。在非穩(wěn)定瞬態(tài)測量時,溫度壓力直接的作用可通過測得的溫度及壓力數(shù)值進(jìn)行溫壓補(bǔ)償處理,不會影響瞬態(tài)測量。當(dāng)對于蒸汽工質(zhì),溫度和壓力的變化會影響綜合壓力和流量對膨脹系數(shù)的作用。以蒸汽1.5t/h噴放為例,工作壓力0.1MPa時為0.9523;0.2MPa時為0.9778。0.5MPa下、流量2t/h時,膨脹系數(shù)為0.9894。當(dāng)流量上升到6t/h時,膨脹系數(shù)降為0.9063,相差10%左右。整個實驗過程實驗工作壓力從0變化為0.8MPa左右。如果采用固定的膨脹系數(shù)計算質(zhì)量流量會導(dǎo)致10%以上的計算誤差。

3、流量計測量修正方案

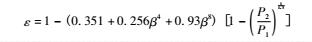

依據(jù)上述分析,對于蒸汽質(zhì)量流量計,目前流量計測量主要誤差主要源于膨脹系數(shù)的偏離。水蒸氣膨脹系數(shù)ε常用計算公式為:

式中:P1、P2分別為流量計上游壓力及下游壓*低點的壓力。

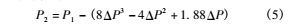

嘗試采用流量計采集的差壓信號作為(P1-P2)的壓差帶入計算后發(fā)現(xiàn)ε數(shù)值變化很小,基本接近于1,而這與流量計設(shè)計計算給出的ε也相差較大。從壓力定義看,P2為孔板下游流速*大、壓力*低點的壓力值,這與流量計取壓孔獲取壓力有一定的區(qū)別。這里在取信流量計設(shè)計提供的ε的基礎(chǔ)上,利用設(shè)計提供的不同條件下的ε值擬合出P2與流量計差壓信號的關(guān)系,結(jié)果如下:

4、實驗系統(tǒng)及實驗結(jié)果分析比較

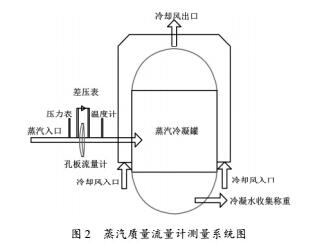

4.1實驗系統(tǒng)

蒸汽流量計使用的系統(tǒng)圖如圖2所示,圖2中蒸汽經(jīng)過孔板質(zhì)量流量計后進(jìn)入罐體,罐體外表面有環(huán)形通風(fēng),可用于冷卻罐體。流量計前后布置有溫度、壓力補(bǔ)償測點,同時將流量計的實時測量結(jié)果進(jìn)行采集匯總。蒸汽進(jìn)入罐體后會提升關(guān)內(nèi)壓力,同時會在罐內(nèi)冷凝,冷凝的熱量通過罐外部冷卻帶走。進(jìn)入罐內(nèi)的蒸汽完全冷卻后可由下部出口將冷凝水排出稱重,將稱重結(jié)果與流量計實時測量結(jié)果進(jìn)行對比,以驗證質(zhì)量流量計變工況測量準(zhǔn)確性。實驗過程中,隨著蒸汽進(jìn)入罐體,罐內(nèi)蒸汽難以及時完全冷凝,壓力會逐漸上升,這會導(dǎo)致上游流量計附近蒸汽狀態(tài)也會隨之變化,即流量計工作狀態(tài)與設(shè)計值相比在不斷變化,這種變化會隨著蒸汽流量的增大而逐漸增大。

4.2實驗結(jié)果比較分析

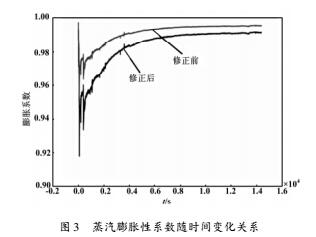

通過實驗獲得蒸汽流動過程中測得的各項參數(shù),并使用通用公式及修正后的公式進(jìn)行相應(yīng)計算處理,獲得所需數(shù)據(jù)。如圖3所示為修正前后膨脹性系數(shù)**間變化的關(guān)系。

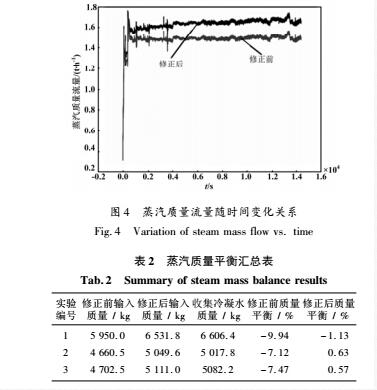

從圖3可以看出,隨著時間的變化,膨脹性系數(shù)逐漸增大,6000s后流量計工作狀態(tài)保持穩(wěn)定,膨脹性系數(shù)基本保持不變。比較修正前后的膨脹性系數(shù),修正后的膨脹性系數(shù)明顯小于修正前,與表1中數(shù)值更加接近。對膨脹性系數(shù)修正的結(jié)果可以代入式(1)中進(jìn)行相應(yīng)的蒸汽質(zhì)量流量計算,結(jié)果如圖4所示。在經(jīng)歷了一小段增長段后,質(zhì)量流量基本保持穩(wěn)定,變化很小。相比于膨脹系數(shù)的逐漸減小過程,修正前后的孔板流量差距在整個過程中保持穩(wěn)中有升的狀態(tài)。

對圖4中蒸汽質(zhì)量流量數(shù)值進(jìn)行時間積分,可獲得對應(yīng)條件下的蒸汽輸入總質(zhì)量。實驗完成,冷卻后通過實驗殼下端收集稱重裝置稱量獲得輸出的冷凝水的總質(zhì)量,通過對比兩者差異來評價修正前后質(zhì)量流量計測量的精度。結(jié)果如表2所示,實驗編號1為圖4中所示質(zhì)量結(jié)果統(tǒng)計,編號2和3為另外兩次測試結(jié)果。質(zhì)量平衡結(jié)果表明,修正之后的質(zhì)量流量計公式可以明顯提高測量精度。

5、結(jié)束語

針對工作狀態(tài)發(fā)生變化的質(zhì)量流量計工作環(huán)境,分析可能影響因素,并根據(jù)不同穩(wěn)態(tài)設(shè)計結(jié)果擬合獲得適合非穩(wěn)定狀態(tài)下的流量計修正計算公式,結(jié)論如下:(1)當(dāng)實際運行工況與設(shè)計條件發(fā)生偏離時,孔板流量計的測量準(zhǔn)確性會降低;(2)蒸汽質(zhì)量流量測量時,蒸汽的膨脹性系數(shù)對測量結(jié)果影響很大;

(3)質(zhì)量平衡結(jié)果表明,修正后的孔板流量計,可以適用于變工況條件的蒸汽測量,計算精度有了明顯提高。