產(chǎn)品目錄

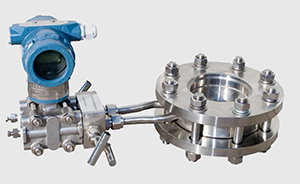

蒸汽流量計

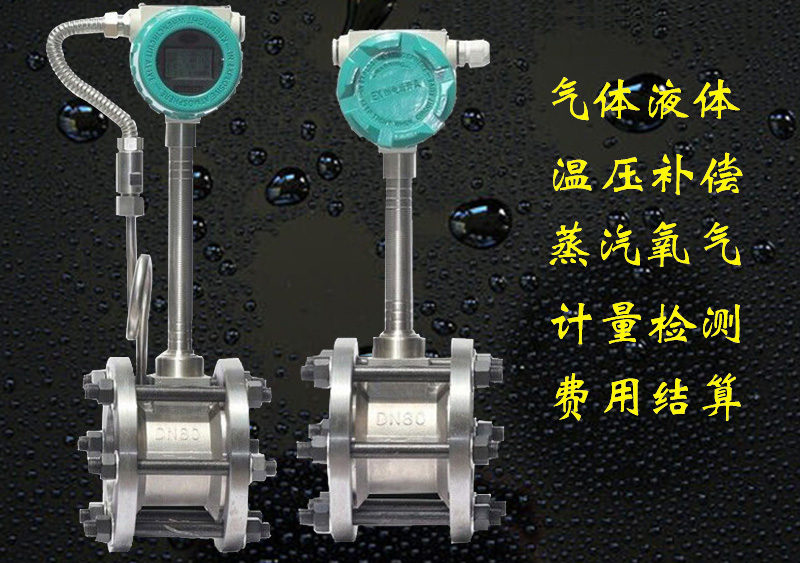

渦街流量計

孔板流量計

壓縮空氣流量計

氣體流量計

熱式氣體質(zhì)量流量計

旋進(jìn)旋渦流量計

金屬管浮子流量計

靶式流量計

電磁流量計

渦輪流量計

橢圓齒輪流量計

水流量計

液體流量計

超聲波流量計

磁翻板液位計

浮子液位計

浮球液位計

玻璃管液位計

雷達(dá)液位計

超聲波液位計

投入式液位計

壓力變送器

差壓變送器

液位變送器

溫度變送器

熱電偶

熱電阻

雙金屬溫度計

相關(guān)產(chǎn)品

聯(lián)系我們

聯(lián)系電話:15195518515

服務(wù)熱線:0517-86801009

公司傳真:0517-86801007

公司郵箱:1464856260@qq.com

公司地址:江蘇省金湖縣理士大道61號

蒸汽流量計流量系數(shù)非線性的不確定因素

摘要:本文通過理論分析和大量的測試數(shù)據(jù)剖析了傳統(tǒng)的RSF存在的分流比非線性、流量系數(shù)非線性和臨介雷諾數(shù)的不確定因素。在此基礎(chǔ)上,我們采用三段系數(shù)修正算法,將其流量函數(shù)進(jìn)行線性化,做到流量系數(shù)為一常數(shù)。采用溫度補(bǔ)償算法將蒸汽的密度變化引起的質(zhì)量流量的變化進(jìn)行修正。通過大量測試數(shù)據(jù)證明,在1∶8的流量范圍內(nèi),其質(zhì)量流量誤差僅為1%—1.5%,其數(shù)字電路總功耗只有180μA。

傳統(tǒng)的分流旋翼流量計(RSF)的基本原理是在主管道中裝置一塊節(jié)流孔板,由于它的節(jié)流作用,在孔板前后產(chǎn)生壓力差。在節(jié)流件上、下游二側(cè)開孔,接向另一分流管路,并在上游分流管入口處安裝噴嘴。在壓力差的作用下 ,一部分流體經(jīng)噴嘴流經(jīng)分流管路沖擊安裝在分流管路中的旋翼使其旋轉(zhuǎn)(翼輪),翼輪的旋轉(zhuǎn)經(jīng)阻尼減速傳遞到指針表頭,指示流體總量。該流量計存在如下缺陷:

(1)精度低,誤差大,高達(dá)2.5—8%,流量指示值與實際值的關(guān)系出現(xiàn)較大的非線性。

(2)傳動環(huán)節(jié)多、結(jié)構(gòu)零件多,包括傳感翼輪、阻尼葉片、減速器、摩擦盤、摩擦輪、調(diào)整齒輪系、計數(shù)齒輪系、指針指示器等,多大上百個零件。

(3)在管路閥門突然開啟和突然關(guān)閉時特別容易損壞翼輪和輪桿。

(4)調(diào)節(jié)機(jī)構(gòu)是人工操作的,當(dāng)蒸汽的壓力和溫度發(fā)生變化時,對應(yīng)的密度不能自動補(bǔ)償,不能測量變化密度的蒸汽的質(zhì)量流量。

1、流體測量中非線性修正基本策略

液體和氣體的流量測量涉及到了各行各業(yè)。流量測量精度的影響因素是多樣的。流量計測量的指示值與實際值的非線性問題一直是影響其精度的主要因素。一方面是流體流動狀態(tài)的變化造成的,流體在層流狀態(tài)下流量系數(shù)是個變數(shù),而在紊流狀態(tài)下其流量系數(shù)是個近似常數(shù)。特別是在層流和紊流的臨介流態(tài)下流量系數(shù)是不穩(wěn)定的。這個問題的解決辦法一般是采用改變流道結(jié)構(gòu)、提高流體流速,使層流和紊流的臨介流態(tài)下移,擴(kuò)大我們真正測量的紊流狀態(tài)的范圍。如圖1、圖2中舉例所示的分流旋翼式蒸汽流量計,我們已做到了將總流量的12%以上的流量范圍全部整定為紊流狀態(tài)的測量范圍,即測量范圍可達(dá)1:8(原來為1:3)。

另一方面,雖然在紊流狀態(tài)范圍內(nèi)其流量系數(shù)是個近似常數(shù),翼輪轉(zhuǎn)速與實際流量仍然存在一定的非線性誤差,這種非線性誤差導(dǎo)致測量精度級別達(dá)不到很高的要求。因此,我們提出用三段系數(shù)修正算法將流量函數(shù)進(jìn)行線性化修正和補(bǔ)償,效果甚佳,方法簡練、實用,在RSF流量計中使用該法精度達(dá)到了1級和1.5級。

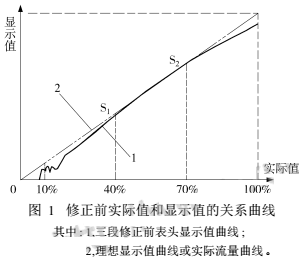

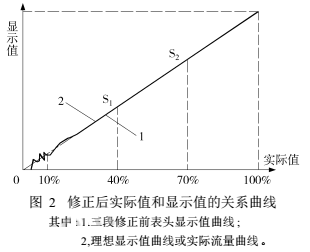

本人通過對RSF流量計大量的測試和實驗數(shù)據(jù)繪制了如圖1所示的流量實際值和指示值(顯示值)曲線。圖1中,雙點劃線是理想顯示值曲線或者是實際流量曲線。實線是流量計表頭顯示值曲線,也就是在沒有進(jìn)行非線性修正和補(bǔ)償以前,我們將設(shè)計好的流量計表頭設(shè)置一個比較理想的流量系數(shù),在全量程的范圍內(nèi)測量繪制出了圖中實線所示的流量計表頭顯示值曲線。

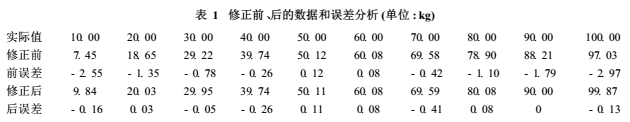

從圖中可以看出,在總流量的12%以下是層流和臨介狀態(tài),這個范圍屬非測區(qū)(在引言中已經(jīng)闡明)。在總流量的40%~70%的范圍內(nèi)流量計表頭顯示值曲線和實際流量曲線基本重合,而在40%以下和70%以上的流量范圍內(nèi)流量計表頭顯示值偏離了實際流量。這說明雖然都在紊流狀態(tài)(流量系數(shù)僅是個近似常數(shù))范圍內(nèi),測量的指示數(shù)據(jù)與實際數(shù)據(jù)不完全相符,一只流量計在全量程的范圍內(nèi)只用一個流量系數(shù)想達(dá)到很高的精度是不可能的。

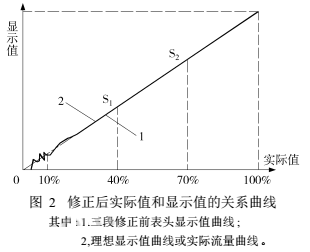

要想提高精度必須采用流量系數(shù)分段法,也就是說在40%以下(不包括12%以下的流量范圍)采用一個流量系數(shù),在40%~70%的流量范圍內(nèi)采用*二個流量系數(shù)(理想流量系數(shù)),在70%以上的流量范圍內(nèi)采用*三個流量系數(shù)。這樣,三段流量系數(shù)修正后,流量計在全量程的范圍(12%~100%)內(nèi)流量計表頭顯示值和實際流量相吻合。也就是說,如圖所示的40%以下的實線部分以S1點為轉(zhuǎn)軸向雙點劃線重合處旋轉(zhuǎn),70%以上的實線部分以S2點為轉(zhuǎn)軸向雙點劃線重合處旋轉(zhuǎn),使得全流量范圍上,流量計表頭顯示值曲線向?qū)嶋H流量曲線全部重合。這樣,就達(dá)到了表頭顯示值和實際流量值一致。

2、三段流量系數(shù)修正算法

如上所述的基本策略實際上就是修正了40%以下的流量系數(shù)和修正了70%以上的流量系數(shù)。用圖1表示就是改變了40%以下的流量指示值曲線的斜率和70%以上的流量指示值曲線的斜率。

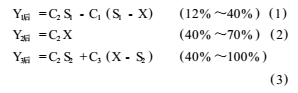

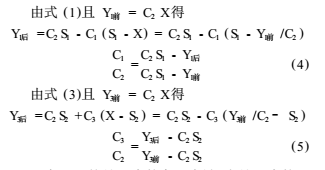

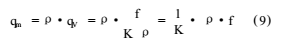

設(shè):12%~40%的流量范圍內(nèi)的流量系數(shù)為*一段流量系數(shù)C1,40%~70%的流量范圍內(nèi)的流量系數(shù)為*二段流量系數(shù)(理想流量系數(shù))C2,70%~100%的流量范圍內(nèi)的流量系數(shù)為*三段流量系數(shù)C3。則:修正后表頭顯示值曲線的分段函數(shù)方程為

其中:Y1后、Y2后、Y3后分別為修正后*一段、*二段、*三段的流量指示值;X為隨機(jī)定量給出的實際流量值;S1、S2分別為段間流量的當(dāng)量值,即:未乘系數(shù)時的當(dāng)量流量。

我們可以用實測標(biāo)定的方法找出理想流量系數(shù)C2,并且在修正之前全量程范圍都采用C2。用實測統(tǒng)計的方法找出段間流量的當(dāng)量值S1、S2,一般來說S1為滿量程流量qmax的40%左右的當(dāng)量值,S2為滿量程流量qmax的70%左右的當(dāng)量值。剩下的問題就是怎樣求出12%~40%流量范圍的*一個流量系數(shù)C1和70%~100%流量范圍的*三個流量系數(shù)C3。

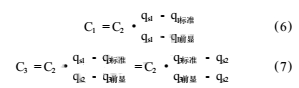

因為C2S1就是S1點的實際流量(也是S1點的理想顯示值);C2S2就是S2點的實際流量(也是S2點的理想顯示值),所以,C2S1就是qs1(即40%的 qmax);C2S2就是qs2(即70%的qmax)。又因為Y1前、Y3前是全量程設(shè)置一個流量系數(shù)而得到了指示值;Y1后、Y3后是我們修正后的理想顯示值,所以,Y1后、Y3后就分別是標(biāo)準(zhǔn)流量值q1標(biāo)準(zhǔn)1、q3標(biāo)準(zhǔn)1;Y1前、Y3前就分別是未修正前表頭顯示值q1前顯、q3前顯。即:式(4)、(5)就變?yōu)?/div>

從式(6)、(7)分析可見,一般來講*一個流量系數(shù)C1小于或等于標(biāo)準(zhǔn)流量系數(shù)C2;*三個流量系數(shù)C3大于或等于標(biāo)準(zhǔn)流量系數(shù)C2。這從圖中也可以看出:在40%以下的流量范圍內(nèi)表頭指示值曲線是以S1點為轉(zhuǎn)軸順時針轉(zhuǎn)向理想顯示值曲線,這個曲線的斜率比原來減小了,顯示值提高了。在70%以上的流量范圍內(nèi)表頭指示值曲線是以S2點為轉(zhuǎn)軸逆時針轉(zhuǎn)向理想顯示值曲線,這個曲線的斜率比原來增大了,顯示值也提高了。*終表頭指示值曲線與理想顯示值曲線基本上相互重合。

我們將三段系數(shù)修正算法和公式用匯編語言編制成單片機(jī)的應(yīng)用程序,應(yīng)用在智能流量儀表中。

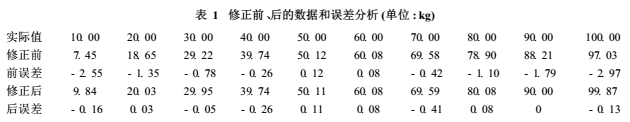

圖2是用測量數(shù)據(jù)繪制的修正后儀表表頭指示值與實際值的關(guān)系曲線。每臺儀表測量20多個不同數(shù)據(jù),將其對應(yīng)的坐標(biāo)點填寫到表1中(僅舉一例),將各點連接形成圖2中的實線,即修正后儀表表頭指示值與實際值的關(guān)系曲線??梢钥闯觯撉€雖然帶有微小的上下彎曲,但幾乎與理想指示曲線(雙點劃線)重合。根據(jù)數(shù)據(jù)統(tǒng)計和誤差分析可得,其微小的偏離誤差只有0.5%—1.1%,其測量精度達(dá)到和超過了1.5級。

3、測量質(zhì)量流量的溫度補(bǔ)償方法

前面已經(jīng)提到,分流旋翼式流量計的旋翼轉(zhuǎn)速或頻率與體積流量之間的關(guān)系為

f=K·ρ·qV (8)

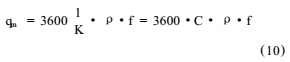

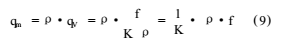

式中,f是旋翼的轉(zhuǎn)速或頻率;ρ是流體(這里是蒸汽)的密度;qv是流體的體積流量(工作狀態(tài)下);K′是比例系數(shù)又因為質(zhì)量流量和體積流量的關(guān)系是qm=qvρ,所以

蒸汽的質(zhì)量流量一般為公斤/小時(kg/h),公式(9)就變成了

公式(10)就是溫度補(bǔ)償式分流旋翼質(zhì)量流量計的流量公式,其中:C-為流量系數(shù);ρ—為密度的平方根;f—為旋翼轉(zhuǎn)速或頻率值。

飽和蒸汽在不同的溫度下對應(yīng)著不同的密度值,也對應(yīng)著相應(yīng)的密度平方根,我們把不同溫度所對應(yīng)的密度的平方根用列表的方式輸入到單片機(jī)中,用單片機(jī)將測得的溫度進(jìn)行對應(yīng)查表,再對公式(10)進(jìn)行計算就得到了質(zhì)量流量值。這樣用測量蒸汽的溫度間接地測量蒸汽的密度,用其平方根參與質(zhì)量流量的計算,就是分流旋翼式流量計采用溫度對應(yīng)的密度對質(zhì)量流量的補(bǔ)償計算方法。

4、硬件電路的設(shè)計和軟件編程

基于RSF結(jié)構(gòu)的高精度蒸汽流量計的硬件電路包括韋根德磁敏轉(zhuǎn)速傳感器、低功耗震蕩放大器、一線低功耗雙計數(shù)器、溫度傳感器、模擬量放大器、A/D轉(zhuǎn)換器、飛利浦低功耗單片機(jī)、外部中斷用低功耗標(biāo)準(zhǔn)時鐘、低功耗液晶顯示器、高能量鋰電池。

利用SCH軟件模塊進(jìn)行硬件的原理圖的設(shè)計;利用PCB軟件模塊進(jìn)行線路板制板圖的設(shè)計;硬件電路圖及軟件流程圖略。研制出了智能化高精度蒸汽流量計的表頭成品組件,如圖3所示。

5、結(jié)論

我們研制開發(fā)的高精度分流旋翼質(zhì)量流量計如圖4所示,增加了溫度對應(yīng)的密度對質(zhì)量流量的補(bǔ)償功能,增加了流量計的三段流量系數(shù)修正算法,實現(xiàn)了理想的蒸汽質(zhì)量流量的計量,提高了流量計的計量精度。使得整個儀表從原來的2.5級~3級提高到了1級~1.5級。

(1)采用三段系數(shù)修正算法對流體流量儀表進(jìn)行修正和補(bǔ)償,可以將其流量指示值的非線性部分線性化,其方法簡練、編程方便。

(2)經(jīng)大量的測試數(shù)據(jù)統(tǒng)計和誤差分析證明,用該方法設(shè)計的職能流量儀表其精度達(dá)到和超過了1.5級。

(3)三段系數(shù)修正算法在職能流量儀表中成功的應(yīng)用,證明了該方法的使用和推廣價值。它可以應(yīng)用于流體流量計量領(lǐng)域的大多數(shù)儀器儀表中。

相關(guān)資訊

- 蒸汽流量計的作用和用途

- 蒸汽流量計的內(nèi)部結(jié)構(gòu)圖

- 蒸汽流量計的優(yōu)缺點

- 蒸汽流量計常見故障分析與處理

- 關(guān)于蒸汽孔板流量計測量原理及常見誤差分析

- 蒸汽孔板流量計安裝要求

- 蒸汽孔板流量計安裝圖

- 鍋爐蒸汽流量計怎么安裝

- 鍋爐蒸汽流量計如何選型

- 過熱蒸汽流量計的選型

- 溫壓補(bǔ)償蒸汽流量計選型

- 溫壓補(bǔ)償蒸汽流量計種類

- 如何選擇水蒸汽流量計

- 分體式蒸汽流量計管式安裝

- 高溫高壓蒸汽流量計安裝規(guī)范

- 一體式蒸汽流量計如何選型

- 工業(yè)蒸汽流量計安裝規(guī)范

- dn100蒸汽流量計流量范圍

- dn200蒸汽流量計安裝尺寸參數(shù)

- 插入式蒸汽流量計安裝要求

- 孔板蒸汽流量計的安裝要求

- 孔板蒸汽流量計選型注意事項

- 蒸汽流量計有什么種類

- 蒸汽流量計計量不準(zhǔn)是什么原因

- 渦街蒸汽流量表內(nèi)部結(jié)構(gòu)

- 孔板蒸汽流量計的測量原理圖

- 孔板蒸汽流量計的計算公式

- 多參量調(diào)整型過熱蒸汽流量計在多晶硅行業(yè)的應(yīng)用

- 油田在用水蒸汽流量計計量性能及適用性分析

- 智能蒸汽流量計在工業(yè)生產(chǎn)中的使用與維護(hù)